在风机外表进行喷漆、喷粉前,使用吊钩式抛丸机去除外表氧化皮、焊印、锈迹,是保障涂层附着力的中心预处理环节。整个流程需环绕 “高效除杂 + 优化外表状况” 打开,既要保证杂质彻底清除,又要防止损害风机基材,终究为后续涂层提供稳定的附着根底。以下从预处理必要性、吊钩式抛丸机适配优势、中心操作关键、附着力提高原理四个维度具体说明:

一、风机外表预处理的中心必要性

风机(如叶轮、机壳、支架等)在制作或存储过程中,外表易构成三类影响涂层质量的 “障碍”,必须提早清除:

1. 氧化皮:钢材在高温加工(如焊接、铸造)后,外表与氧气反应生成的 Fe₂O₃、Fe₃O₄层,质地脆且与基材结合松散,若不清除,涂层会因氧化皮掉落而开裂、起皮;

2. 焊印 / 焊渣:风机焊接部位残留的焊瘤、焊渣,会导致涂层局部厚度不均,甚至呈现 “针孔”,同时焊印处的氧化层也会阻断涂层与基材的结合;

3. 锈迹:风机存储环境若湿润,外表易生成疏松的铁锈(FeO (OH)・nH₂O),铁锈会持续吸水胀大,直接导致涂层鼓包、掉落。

若越过预处理直接涂装,涂层附着力会下降 50% 以上,大幅缩短风机的耐候性和使用寿命(如户外风机或许 1-2 年就呈现涂层失效,而预处理后可延伸至 5-8 年)。

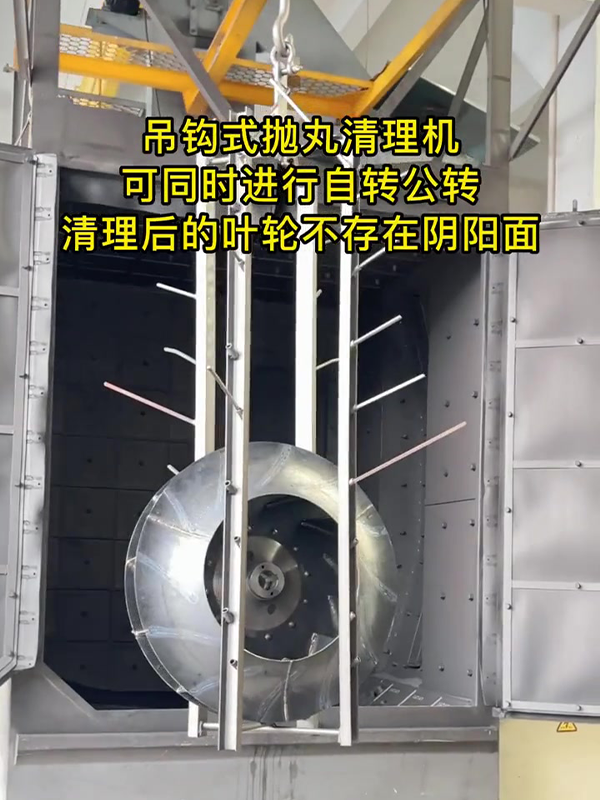

二、吊钩式抛丸机的适配优势:针对风机结构的 “定制化处理”

风机多为不规则结构(如叶轮的曲面、机壳的腔体、支架的镂空),传统手艺打磨(砂纸、钢丝刷)或酸洗处理存在效率低、死角多、污染大的问题,而吊钩式抛丸机刚好处理这些痛点:

|

优势维度 |

具体表现 |

对风机处理的价值 |

|

全方位掩盖 |

吊钩可 360° 旋转 + 可调速,抛丸器从多角度喷发弹丸(钢丸 / 钢砂),能深化风机的焊接缝隙、叶轮叶片反面等死角 |

防止 “局部漏处理”,保证氧化皮、焊印无残留 |

|

处理效率高 |

单台吊钩式抛丸机每小时可处理 1-5 台中小型风机(如直径 1-2m 的离心风机),是手艺打磨的 8-10 倍 |

适配风机批量生产需求,降低工时本钱 |

|

外表粗糙度可控 |

经过调整弹丸粒度(如 0.8-1.2mm 钢丸用于中碳钢风机)、抛丸时刻(3-8 分钟 / 件),可将风机外表粗糙度控制在 Ra 50-100μm |

粗糙度是涂层附着力的 “物理锚点”,此范围能让涂层嵌入外表洼陷,大幅提高结合力 |

|

环保无污染 |

自带粉尘搜集系统(脉冲除尘器),弹丸可循环使用,无酸洗的酸雾、废水污染 |

契合环保要求,防止风机基材因酸洗过度腐蚀 |

三、中心操作关键:保证除杂作用 + 保护风机基材

1. 预处理:工件挂装与清洁

· 挂装准则:依据风机分量(如小型风机单钩承重 500-1000kg,大型需双钩)挑选吊钩,保证风机重心平衡,防止旋转时晃动导致弹丸碰击不均;若风机有精细部件(如轴承座),需提早用防护套包裹,防止弹丸碰击损害。

· 预清洁:若风机外表有很多油污(如加工时的切削液),需先经过溶剂擦洗或喷淋除油,否则油污会附着在弹丸外表,导致抛丸后外表 “挂灰”,影响涂层附着。

2. 抛丸参数设定:匹配风机材质与外表状况

不同风机基材(如 Q235 碳钢、304 不锈钢)的硬度不同,需针对性调整参数,防止 “过抛”(基材损害)或 “欠抛”(杂质残留):

|

风机基材 |

弹丸挑选 |

抛丸速度 (m/s) |

抛丸时刻 (分钟/件) |

目标作用 |

|

Q235 碳钢 |

0.8-1.2mm 钢丸(硬度 HRC 40-50) |

60-70 |

5-8 |

氧化皮、焊渣彻底掉落,外表呈均匀灰白色(显露新鲜基材) |

|

304 不锈钢 |

0.6-0.8mm 不锈钢丸(防止生锈) |

50-60 |

3-5 |

去除外表氧化色(焊接后的蓝紫色),无明显划痕 |

3. 后处理:抛丸后的检查与防护

· 质量检查:用压缩空气(0.5-0.8MPa)吹净风机外表残留的弹丸碎屑,然后经过 “划格法”(GB/T 9286)初步检测外表附着力根底 —— 若外表无杂质残留,划格后无碎屑掉落,即为合格;

· 及时涂装:抛丸后的风机外表为 “新鲜基材”,易在空气中二次氧化(尤其是湿润环境下,30 分钟内就或许呈现浮锈),因此需在2 小时内进入喷漆 / 喷粉工序,若距离超过 2 小时,需重新用压缩空气清洁外表。

四、附着力提高的中心原理

吊钩式抛丸机不仅是 “去除表面杂东西”,更是通过优化外表状况,从两方面强化涂层附着力:

抛丸后风机外表构成的 “微观凹凸结构”(粗糙度 Ra 50-100μm),如同无数个 “小钩子”,让液态漆(或粉末涂层)在固化过程中嵌入洼陷处,构成机械咬合,防止涂层因外力(如振动、风力)掉落;

-

2026-03-03

-

2026-03-02

-

2026-02-28

-

2026-02-27

-

2026-02-24