金属产品喷涂前除锈、去氧化皮是保证喷涂质量、延长产品寿数的中心前处理工序,其实质是处理 “涂层与金属基体能否安稳结合” 及 “金属能否真正被防护” 两大要害问题。若越过此过程,喷涂后的涂层会快速失效,金属产品也会过早腐蚀损坏。具体原因可从以下 4 个中心维度展开:

1. 确保涂层与金属基体的有用附着力

涂层(如油漆、粉末涂料)的防护和装修效果,条件是能紧密 “粘” 在金属外表。而锈(氧化铁)和氧化皮(高温下构成的致密金属氧化物,如钢铁的 Fe₃O₄、Al 的 Al₂O₃)存在致命缺点:

· 结构疏松 / 脱离基体:铁锈是多孔疏松的 “粉末状物质”,与金属基体结合力极弱;氧化皮虽较致密,但实质是金属氧化后的 “独立层”,受温度、外力影响易与基体剥离。

· 涂层无法 “锚定”:若直接在锈 / 氧化皮上喷涂,涂层只能附着在这些疏松 / 易脱落的表层,而非金属自身。后续受轰动、湿度、温度改变影响,涂层会随锈 / 氧化皮一起剥落(如 “爆漆”“起皮”),失掉保护含义。

2. 阻断潜在腐蚀延伸,防止 “涂层下腐蚀”

锈和氧化皮的存在,意味着金属已发生氧化腐蚀,且腐蚀或许在 “涂层掩盖后持续延伸”:

· 铁锈的多孔性会吸附水分、氧气、盐分(如空气中的水汽、工业环境中的污染物),这些腐蚀介质会透过铁锈渗透到金属基体,即使涂层掩盖在外表,基体仍在持续被腐蚀。

· 氧化皮的缝隙 / 裂纹:氧化皮构成过程中会产生细小裂纹,腐蚀介质可通过这些缝隙进入基体与氧化皮之间,加速氧化皮剥离,一起引发基体的 “缝隙腐蚀”。

这种 “涂层下的隐性腐蚀” 危害极大 —— 外表看似涂层无缺,实则金属内部已被腐蚀,终究导致涂层因基体腐蚀胀大而鼓包、破裂,防护完全失效。

3. 保证喷涂外表平坦均匀,提高外观与功用

锈和氧化皮的形状不规则(如凸起、洼陷、斑斓),会直接影响喷涂后的外表质量:

· 外观缺点:若外表有锈点、氧化皮残留,喷涂后涂层会出现 “凹凸不平”“颜色不均”(锈蚀处吸漆量不同),乃至出现针孔、气泡(锈层下的空气受热胀大),无法满意装修性要求(如家电、家具、外观件)。

· 功用失效:对需精细合作或密封的产品(如阀门、管道、机械零件),不平坦的涂层会影响装配精度或密封功能,导致漏液、漏气等问题。

只要通过除锈去氧化皮,将金属外表处理成均匀、润滑的 “洁净基体”,才干让涂层均匀掩盖,构成平坦、无缺点的防护层。

4. 确保涂层厚度一致,防止部分防护失效

涂层的防护能力(如耐盐雾、耐候性)与 “有用厚度” 直接相关 —— 需到达规划厚度才干阻断腐蚀介质。若外表有锈 / 氧化皮:

· 锈层厚度不均会导致 “涂层实践附着厚度不一致”:凸起的锈点 / 氧化皮处,涂层会被 “垫高”,实践附着在基体上的涂层变薄;洼陷处则或许因锈层堆积,涂层无法渗透,构成 “薄涂区”。

· 薄涂区优先失效:厚度缺乏的区域会率先被腐蚀介质穿透,成为 “腐蚀突破口”,从而延伸至整个金属外表,缩短产品整体使用寿数。

补充:不同除锈方式的适配场景

为完成上述意图,实践生产中会依据金属材质、产品需求选择不同除锈工艺,中心都是完全去除锈和氧化皮,露出 “洁净的金属本色”:

|

除锈方式 |

原理 |

适用场景 |

|

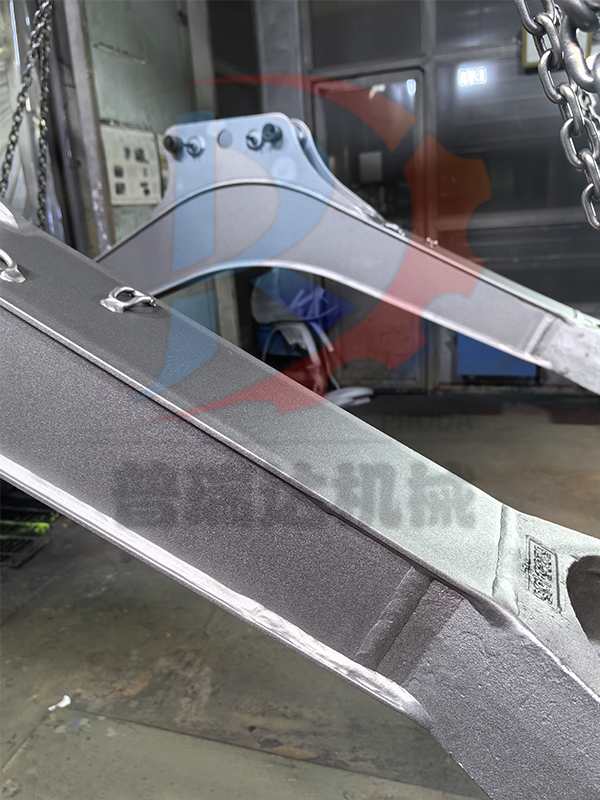

喷砂 / 抛丸 |

高压磨料(砂、钢丸)冲击 |

钢铁结构、铸件(需粗糙外表增强附着力) |

|

酸洗 |

酸溶液(盐酸、硫酸)溶解 |

精细零件、板材(外表较平坦) |

|

手工 / 机械打磨 |

砂纸、钢丝刷物理去除 |

小批量、部分修补 |

除锈去氧化皮并非 “多余过程”,而是金属喷涂的 “根底条件”—— 它直接决定了涂层的附着力、防护效果、外观质量和产品寿数,是保证金属产品长时间安稳使用的要害环节。

-

2026-03-03

-

2026-03-02

-

2026-02-28

-

2026-02-27

-

2026-02-24